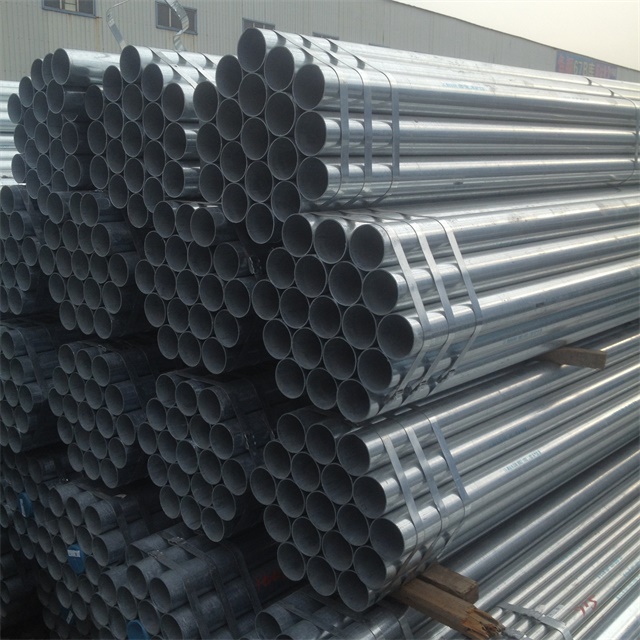

友發鍍鋅管焊接后防腐

友發鍍鋅管焊接后的防腐處理是一個關鍵步驟,旨在延長管道的使用壽命并確保其性能。以下是對友發鍍鋅管焊接后防腐處理的詳細分析:

一、防腐處理的重要性

鍍鋅管表面鍍鋅層本身具有一定的防腐能力,但在焊接過程中,焊縫部位的鍍鋅層可能會被破壞,導致該區域容易受到腐蝕。因此,焊接后的防腐處理至關重要。

二、防腐處理流程

表面清理:

焊接后,首先使用鋼絲刷、砂輪機等工具清除鋼管表面的焊渣、氧化皮等雜質,確保表面平整、無雜物。

清除油污、塵土等污染物,可通過刷洗、噴砂或化學處理等方法進行。

補鍍處理:

針對焊縫部位被破壞的鍍鋅層,可采用熱噴涂鋅或富鋅底漆涂刷等方式進行局部補鍍。

熱噴涂鋅是利用高溫將鋅絲熔化后噴涂在焊接處;富鋅底漆涂刷則是將含有大量鋅粉的底漆均勻涂抹,形成一層含鋅防護層。

防腐涂層施工:

根據使用環境和要求選擇合適的防腐涂層材料,如環氧富鋅底漆、磷酸底漆、醇酸底漆、聚氨酯面漆、環氧云鐵中間漆等。

涂層施工應均勻覆蓋,確保無遺漏,并達到規定的干膜厚度。

在一般環境中,可涂刷環氧云鐵中間漆、聚氨酯面漆等;在強腐蝕環境中,可能需要使用玻璃鱗片膠泥等材料。

質量檢驗:

檢查防腐涂層的外觀,應無流掛、漏涂、氣泡等缺陷。

使用測厚儀檢測涂層厚度,確保達到設計要求。

通過電火花檢漏儀檢測涂層的完整性,若有漏電點需及時修補。

三、特殊環境下的防腐措施

埋地鍍鋅管:在惡劣環境下或埋深較大的情況下,可能需要額外的防腐措施,如涂抹耐腐蝕性能好的油漆或涂料,或采用防腐膠帶、環氧煤瀝青或石油瀝青等方式進行防腐處理。

陰極保護:對于埋地管道,還可以采用犧牲陽極法或外加電流法陰極保護,以增強防腐效果。

四、注意事項

材料選擇:選擇符合標準的防腐材料和涂料,確保質量可靠。

施工環境:防腐涂層施工時,環境溫度應高于5℃,空氣濕度低于80%,以確保涂層的質量和附著力。

定期檢測與維護:防腐涂層不是性的,需要定期檢查和維護。檢查涂層是否破損、剝落或銹蝕,并及時修復和補涂。

綜上所述,友發鍍鋅管焊接后的防腐處理是一個復雜而重要的過程,涉及表面清理、補鍍處理、防腐涂層施工和質量檢驗等多個環節。通過科學的防腐處理流程和高質量的防腐材料選擇,可以有效提高鍍鋅管的防腐性能,延長其使用壽命。